Composition et principe de la machine de trempe et de cintrage à plat du verre

2025-03-17

Composition et principe de la trempe par bombage à plat du verre machine

La machine de trempe et de bombage du verre plat se compose principalement de cinq parties : un étage supérieur, un four de chauffage, une grille d'air de bombage, une grille d'air plat et un étage inférieur. Elle comprend également des équipements auxiliaires tels que des ventilateurs, des collecteurs et des conduits d'air, des systèmes de contrôle électrique et des terminaux informatiques. Le processus principal de production du verre trempé consiste à : le verre brut entre dans la machine de trempe du verre par l'étage supérieur, est chauffé à une température adaptée à la trempe par le corps du four de chauffage, puis passe par la grille d'air de refroidissement pour une trempe à refroidissement rapide et un refroidissement par soufflage d'air avant de passer à l'étage inférieur. S'il s'agit de verre d'acier bombé, il peut être extrait de l'étage inférieur après avoir traversé la grille d'air de bombage pour un refroidissement rapide, une trempe, un soufflage et un refroidissement. L'ensemble du processus est contrôlé automatiquement par ordinateur, sans intervention manuelle.

Fonction de la plateforme de chargement :

Le système est principalement composé de rouleaux de transmission (rouleaux à câble), de joints toriques, d'arbres de transmission et de moteurs de transmission. Le verre est transporté vers le four de chauffage par le convoyeur à rouleaux de la plateforme de chargement. Lors de la production, le verre doit être placé à plat sur le convoyeur à rouleaux, entraîné par un moteur. Un ensemble de commutateurs photoélectriques est installé à une extrémité de la plateforme de chargement, près de la porte avant du four. Lorsque le verre est transporté jusqu'à cette position, les commutateurs sont détectés, les rouleaux s'arrêtent et le verre est en attente d'entrée dans le four.

Fonction du corps du four de chauffage :

Le corps du four de chauffage est fabriqué en acier robuste et rigide, soudé, pour une structure robuste et fiable. Il est divisé en deux parties, la partie supérieure étant équipée d'un dispositif de levage en spirale facilitant le levage lors des opérations de maintenance et de nettoyage. Des matériaux d'isolation de pointe sont utilisés à l'intérieur du four, et une technologie d'ancrage de pointe est appliquée pour fixer les fibres réfractaires. Cette conception permet non seulement d'exploiter sa faible résistance et sa flexibilité, mais aussi de ralentir efficacement le transfert de chaleur de la zone haute température vers la zone basse température, de réduire les pertes thermiques, d'atteindre rapidement la température de revenu requise et de maintenir un environnement à haute température stable, améliorant ainsi l'efficacité énergétique et réduisant les coûts d'exploitation.

Un convoyeur à rouleaux en céramique est intégré au four pour transporter le verre et lui permettre de subir un chauffage alternatif. De plus, la partie supérieure du four est équipée d'éléments chauffants à faible consommation et longue durée de vie, montés sur des tubes en céramique avec des fils chauffants en spirale. Ils sont pulvérisés à l'air comprimé par des tubes de convection spécialement conçus pour obtenir un chauffage uniforme (par convection). Lorsque le verre entre dans le four de chauffage, la porte avant du four s'ouvre et la partie supérieure fonctionne en synchronisme avec le convoyeur à rouleaux, alimentant le four en douceur. Ensuite, la porte du four se referme et le verre se déplace d'avant en arrière avec le convoyeur à rouleaux à l'intérieur du four, dans la plage d'efficacité définie, recevant un chauffage uniforme. Une fois le chauffage terminé, la porte arrière du four s'ouvre et le verre est transporté vers la grille d'air de refroidissement pour la suite du traitement.

Fonction grille d'aération plate :

La grille d'air plate est divisée en deux parties : la section de trempe (zone haute pression) et la section de refroidissement (zone basse pression). Chacune est composée de grilles d'air supérieure et inférieure, dont la hauteur est réglable électriquement. Lors du réglage des grilles d'air des sections de trempe et de refroidissement, les grilles supérieure et inférieure s'ouvrent et se ferment simultanément. Pour faciliter la production, les grilles d'air inférieures des sections de trempe et de refroidissement peuvent être réglées séparément vers le haut et vers le bas. Pour la production de verre d'une épaisseur inférieure à 5 mm, un grand ventilateur souffle l'air dans la section de trempe. Le verre a été trempé par un passage lent à travers la section de trempe depuis le corps du four.

Une fois le processus terminé, entrez dans la section de refroidissement et utilisez un petit ventilateur pour souffler de l'air. Pour la production de verre d'une épaisseur supérieure à 6 mm, le verre pénètre rapidement dans la section de refroidissement depuis le corps du four (sans ventilateur), où il effectue son refroidissement rapide. Les grilles d'aération supérieure et inférieure sont connectées en parallèle à plusieurs boîtiers de distribution d'air pour faciliter la diffusion du flux d'air chaud. Un rouleau convoyeur est placé au centre de la grille. Afin de refroidir uniformément le verre, le rouleau entraîne le verre en oscillation continue pendant le soufflage.

La calandre plate est divisée en deux parties principales :

La section de trempe (zone haute pression) et la section de refroidissement (zone basse pression) comprennent chacune une grille supérieure et une grille inférieure. La hauteur de la grille d'air peut être réglée automatiquement ou manuellement. La fonction de réglage automatique de la hauteur de la grille d'air est intégrée à la trempe du verre SOOS. La machine adapte automatiquement les paramètres du processus au type de verre, ajuste automatiquement la hauteur de la grille d'aération et optimise le refroidissement et le soufflage. Lors du réglage des grilles d'aération supérieure et inférieure des sections de trempe et de refroidissement, celles-ci s'ouvrent et se ferment de manière synchrone. Pour faciliter les opérations de production, les grilles sous le vent des sections de trempe et de refroidissement peuvent être réglées séparément.

Lors du traitement du verre d'une épaisseur inférieure ou égale à 5 mm, un grand ventilateur est utilisé pour souffler de l'air dans la section de trempe. Le verre traverse alors la section de trempe à vitesse réduite pour terminer le processus de trempe, puis entre dans la section de refroidissement où il est refroidi par un petit ventilateur. Pour le verre d'une épaisseur supérieure à 6 mm, le refroidissement et la trempe peuvent être rapides dans la section de refroidissement sans avoir à activer le grand ventilateur. L'ensemble du processus de refroidissement s'effectue dans la section de refroidissement. Les grilles d'aération supérieure et inférieure sont composées de plusieurs boîtiers de distribution d'air parallèles, ce qui contribue à une diffusion efficace du flux d'air chaud. Un rouleau convoyeur est placé au centre de la grille. Afin d'assurer un refroidissement uniforme du verre, celui-ci effectue un mouvement de va-et-vient sous l'action du rouleau pendant le soufflage.

Fonction de la grille d'aération incurvée :

La grille d'aération incurvée comprend une grille d'aération à arc variable, un rouleau d'entraînement à pression supérieure et des éléments d'évacuation d'air supérieurs et inférieurs. Lors de la production de verre en acier incurvé, le verre est chauffé et dirigé vers la grille d'aération incurvée, où celle-ci commence à se déformer selon la courbure prédéfinie. Le verre, sous l'effet de son propre poids, se courbe naturellement sous l'effet du rouleau transporteur et de la grille d'aération. Pour le verre nécessitant un cintrage plus profond, un rouleau de pression supérieure est utilisé pour faciliter le formage.

Tout au long du processus de moulage, le verre oscille sous l'action du rouleau convoyeur, assurant ainsi une adaptation uniforme à la forme de la grille et un moulage par cintrage précis. Le verre est ensuite refroidi par soufflage d'air à travers l'échappement, divisé en deux parties, supérieure et inférieure, chacune reliée à un collecteur d'air. Ce collecteur est ensuite relié au ventilateur par un conduit d'air pour assurer le flux d'air de refroidissement nécessaire. Une fois le processus de trempe terminé, le verre est automatiquement transféré vers l'étage inférieur.

Fonction de l'étage inférieur :

Le principe de conception de l'étage inférieur est identique à celui de l'étage supérieur, et il adopte également une structure de plateforme à rouleaux. Un détecteur photoélectrique est installé à l'extrémité de la plateforme. Lorsque le verre atteint cette position, le détecteur photoélectrique détecte la présence du verre et déclenche un signal pour arrêter la rotation du convoyeur à rouleaux. Le personnel peut alors effectuer des opérations de découpe manuelle en toute sécurité.

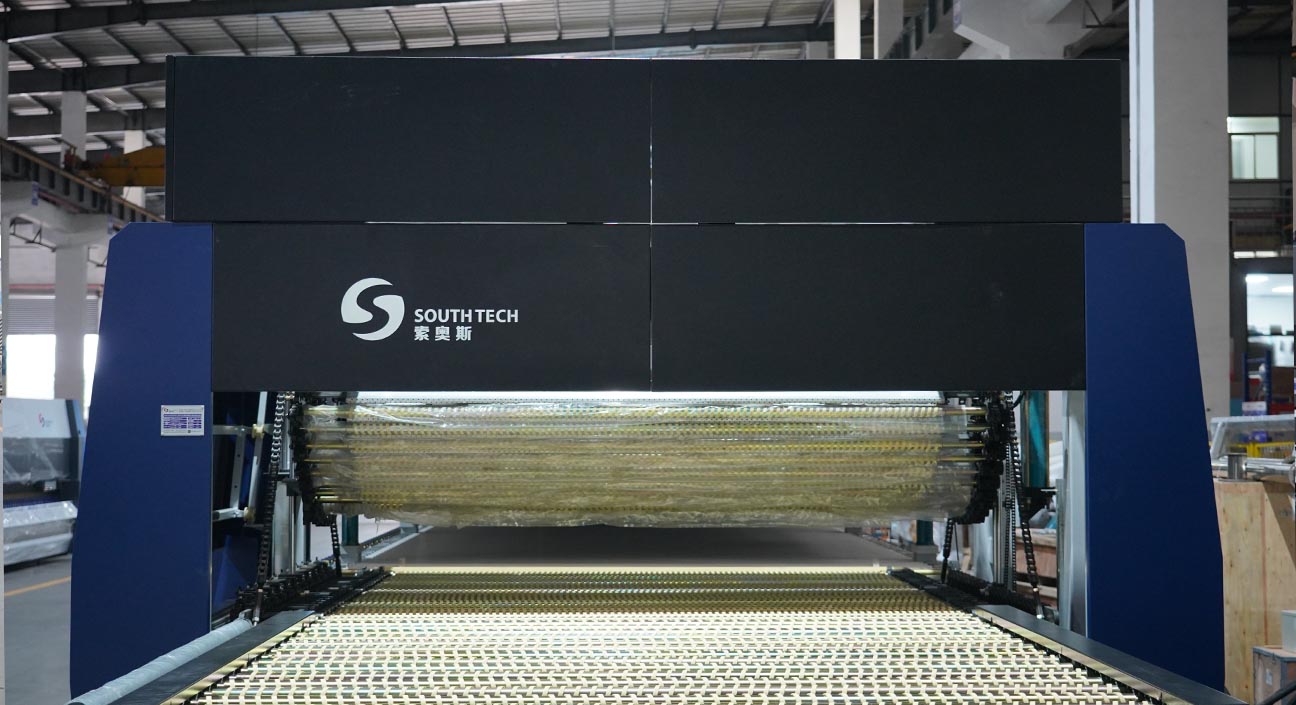

En tant qu'excellente entreprise dans le domaine des machines de trempe du verre en Chine,SouthtechL'entreprise se concentre sur la fourniture de solutions de traitement du verre en profondeur efficaces et économes en énergie à ses clients dans tout le pays. Elle fabrique et fournit principalement des machines de trempe du verre plat, des machines de trempe du verre bombé, des machines de trempe du verre bombé et des machines de trempe du verre en continu, etc. Ses équipements sont utilisés dans les secteurs de la construction, de l'ameublement et de l'électroménager, du photovoltaïque et des miroirs trempés.

Forte de 23 ans d'expérience dans le secteur, Southtech est non seulement l'un des leaders chinois en matière de machines de trempe du verre, mais aussi une entreprise reconnue pour ses services personnalisés. Elle peut personnaliser ses machines de trempe du verre selon les besoins de ses clients afin de répondre aux différents besoins de traitement du verre trempé.Southtech« Le réseau de services couvre plus de 30 provinces et villes en Chine et exporte vers plusieurs marchés étrangers tels que l'Asie, le Moyen-Orient, l'Asie du Sud-Est, l'Europe et l'Amérique.